Producten

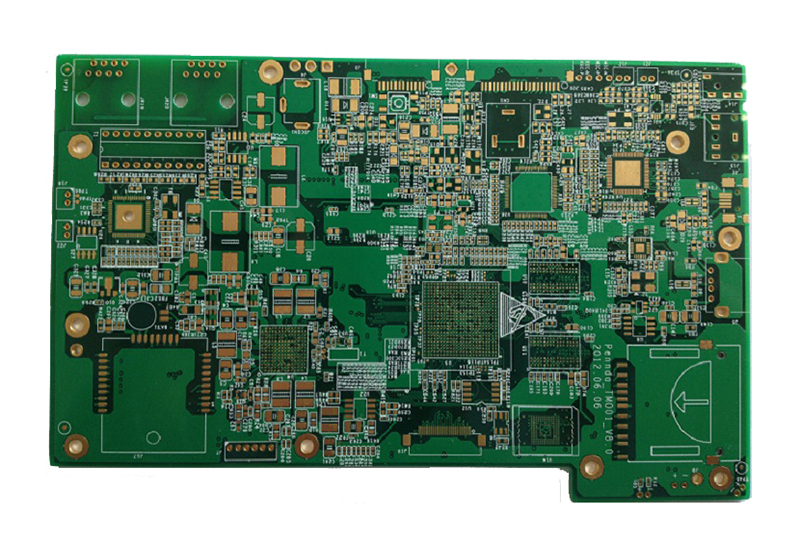

10 Laag HDI voor militaire en defensiemarkt van IPC 3 Standard

| Lagen | 10 lagen |

| Borddikte | 2,4 mm |

| Materiaal | FR4 TG170 |

| Koperen dikte | 1/1/1/1/1/1/1/1/1/1/1 oz (35um) |

| Oppervlakte -afwerking | Enig au dikte 0,05um; Ni dikte 3um |

| Min gat (mm) | 0,203 mm gevuld met hars |

| Min lijnbreedte (mm) | 0,1 mm/4 miljoen |

| Min Line Space (mm) | 0,1 mm/4 miljoen |

| Soldermasker | Groente |

| Legendekleur | Wit |

| Mechanische verwerking | V-scoring, CNC Milling (routering) |

| Verpakking | Antistatische tas |

| E-test | Vliegende sonde of armatuur |

| Acceptatiestandaard | IPC-A-600H Klasse 2 |

| Sollicitatie | Auto -elektronica |

Invoering

HDI is een afkorting voor interconnect met hoge dichtheid. Het is een complexe PCB -ontwerptechniek. HDI PCB -technologie kan printplaten in het PCB -veld krimpen. De technologie biedt ook hoge prestaties en een grotere dichtheid van draden en circuits.

Trouwens, HDI -printplaten zijn anders ontworpen dan normale gedrukte printplaten.

HDI PCB's worden aangedreven door kleinere vias, lijnen en ruimtes. HDI PCB's zijn zeer lichtgewicht, wat nauw verwant is aan hun miniaturisatie.

Aan de andere kant wordt HDI gekenmerkt door hoogfrequente transmissie, gecontroleerde redundante straling en gecontroleerde impedantie op de PCB. Vanwege de miniaturisatie van het bestuur is de bestuursdichtheid hoog.

Microvias, blinde en begraven vias, hoge prestaties, dunne materialen en fijne lijntjes zijn allemaal kenmerken van HDI -geprinte printplaten.

Ingenieurs moeten een grondig inzicht hebben in het productieproces van het ontwerp en het HDI PCB. Microchips op HDI -geprinte circuitboards vereisen speciale aandacht tijdens het assemblageproces, evenals uitstekende soldeerkolken.

In compacte ontwerpen zoals laptops, mobiele telefoons, zijn HDI -PCB's kleiner in grootte en gewicht. Vanwege hun kleinere maat zijn HDI PCB's ook minder vatbaar voor scheuren.

HDI VIAS

Vias zijn gaten in een PCB die worden gebruikt om verschillende lagen in de PCB elektrisch aan te sluiten. Meerdere lagen gebruiken en deze verbinden met VIA's vermindert de PCB -grootte. Aangezien het belangrijkste doel van een HDI -bord is om zijn grootte te verminderen, zijn VIA's een van de belangrijkste factoren. Er zijn verschillende soorten door gaten.

Door gat via

Het gaat door de gehele printplaat, van de oppervlaktelaag tot de onderste laag, en wordt een VIA genoemd. Op dit punt verbinden ze alle lagen van de printplaat. Vias nemen echter meer ruimte in beslag en verminderen de componentruimte.

Blind door

Blinde vias verbindt eenvoudig de buitenste laag op de binnenste laag van de PCB. Het is niet nodig om de hele printplaat te boren.

Begraven via

Begraven Vias worden gebruikt om de binnenste lagen van de PCB te verbinden. Begraven Via's zijn niet zichtbaar van de buitenkant van de PCB.

Micro via

Micro -vias zijn de kleinste via maat minder dan 6 mil. U moet laserboren gebruiken om micro -vias te vormen. Dus eigenlijk worden microvias gebruikt voor HDI -boards. Dit komt door zijn grootte. Omdat u componentdichtheid nodig hebt en geen ruimte kunt verspillen in een HDI -PCB, is het verstandig om andere gemeenschappelijke vias te vervangen door microvias. Bovendien hebben microvias geen last van thermische expansieproblemen (CTE) vanwege hun kortere vaten.

Stapel

HDI PCB-stack-up is een laag-voor-laag organisatie. Het aantal lagen of stapels kan worden bepaald zoals vereist. Dit kan echter 8 lagen zijn tot 40 lagen of meer.

Maar het exacte aantal lagen hangt af van de dichtheid van de sporen. Meerlagige stapel kan u helpen de PCB -grootte te verminderen. Het verlaagt ook de productiekosten.

Trouwens, om het aantal lagen op een HDI -PCB te bepalen, moet u de sporengrootte en de netten op elke laag bepalen. Nadat u ze hebt geïdentificeerd, kunt u de laagstapel berekenen die nodig is voor uw HDI -bord.

Tips om HDI PCB te ontwerpen

1. Nauwkeurige selectie van componenten. HDI -boards vereisen een hoge pin -tel SMD's en BGA's kleiner dan 0,65 mm. Je moet ze verstandig kiezen omdat ze van invloed zijn via type, sporenbreedte en HDI PCB-stapel.

2. U moet microvias gebruiken op het HDI -bord. Hiermee kunt u het dubbele van de ruimte van een via of andere krijgen.

3. Materialen die effectief en efficiënt zijn, moeten worden gebruikt. Het is van cruciaal belang voor de productie van het product.

4. Om een plat PCB -oppervlak te krijgen, moet u de via gaten vullen.

5. Probeer materialen te kiezen met dezelfde CTE -snelheid voor alle lagen.

6. Let goed op thermisch beheer. Zorg ervoor dat u de lagen goed ontwerpt en organiseert die overtollige warmte op de juiste manier kunnen afwisselen.

Over:

Anke PCB is gelegen in Shenzhen en is een professionalPCB -productieserviceLeverancier met meer dan 10 jaar ervaring in de elektronische productie -industrie. We hebben gedrukte printplaten geproduceerd enAssemblydienst over 80 landen over de hele wereld. Ons klanttevredenheidspercentage is ongeveer 99%en we zijn er trots op de beste service te bieden.

Wij zijn gespecialiseerd in het bieden van bedrijven met volledige bereik en hoogwaardige PCB-fabricage, PCB-assemblage en componenten Sourcing Servicesvan prototype, kleine/middelgrote/hoog volume producten op basis van 2.000 vierkante meter en geschoolde werknemers van meer dan 400. We zijn toegewijd aan het bieden van een complete elektronische service die PCB -ontwerpers helpen hun projecten op de markt te brengen op de markt op tijd en op het budget.

Onze prijzen kunnen worden gewijzigd, afhankelijk van het aanbod en andere marktfactoren. We sturen u een bijgewerkte prijslijst nadat uw bedrijf contact met ons opneemt voor meer informatie.

De verzendkosten zijn afhankelijk van de manier waarop u ervoor kiest om de goederen te krijgen. Express is normaal gesproken de snelste maar ook duurste manier. Door Seafreight is de beste oplossing voor grote hoeveelheden. Precies vrachttarieven kunnen we u alleen geven als we de details van hoeveelheid, gewicht en manier weten. Neem contact met ons op voor meer informatie.

Ja, we gebruiken altijd exportverpakkingen van hoge kwaliteit. We gebruiken ook gespecialiseerde gevarenverpakking voor gevaarlijke goederen en gevalideerde koelopslagverzendingen voor temperatuurgevoelige items. Specialistische verpakkingen en niet-standaard verpakkingsvereisten kunnen extra kosten opleveren.

Voor monsters is de doorlooptijd ongeveer 7 dagen. Voor massaproductie is de doorlooptijd 20-30 dagen na ontvangst van de betaling. De doorlooptijden worden van kracht wanneer (1) we uw aanbetaling hebben ontvangen en (2) we hebben uw definitieve goedkeuring voor uw producten. Als onze doorlooptijden niet met uw deadline werken, neem dan uw vereisten over met uw verkoop. In alle gevallen zullen we proberen aan uw behoeften te voldoen. In de meeste gevallen kunnen we dit doen.

Ja, we kunnen de meeste documentatie verstrekken, inclusief certificaten van analyse / conformiteit; Verzekering; Oorsprong en andere exportdocumenten waar nodig.